해성디에스 공정기술 재료, 금형, 에칭 등등.. 어떤 업무 할까?

안녕하세요~! 공돌이 첨삭입니다.

오늘은 해성디에스 공정기술 직무 내에서 어떤 업무를 하는지 알아보도록 하겠습니다.

🔎해성디에스 뭐하는 기업일까?

해성디에스는 플라스틱 패키지에 활용되는 반도체를 지지하고 메인보드와 전기적 연결을 제공해 줄 수 있는 리드프레임과 패키지 서브스트레이트를 생산하는 기업입니다.

리드프레임? 패키지 서브스트레이트?

반도체 웨이퍼를 칩 단위로 절단한 후 패키징하는 방식에는 알루미나, 질화 알루미늄 등 세라믹 재료를 활용하는 방법과 에폭시 수지와 같은 플라스틱 재료를 활용하는 방법 두 가지가 있습니다. 이 중 플라스틱 재료를 활용할 때, 반도체를 지지하고 단자 간 전기적 연결을 위해 리드프레임이나 패키지 서브스트레이트가 사용됩니다.

즉, 리드프레임이나 패키지 서브스트레이트는 플라스틱 패키지에서 반도체 칩과 외부 회로를 전기적으로 연결하고, 패키지 내부에서 칩을 지지해주는 제품입니다.

리드프레임 :

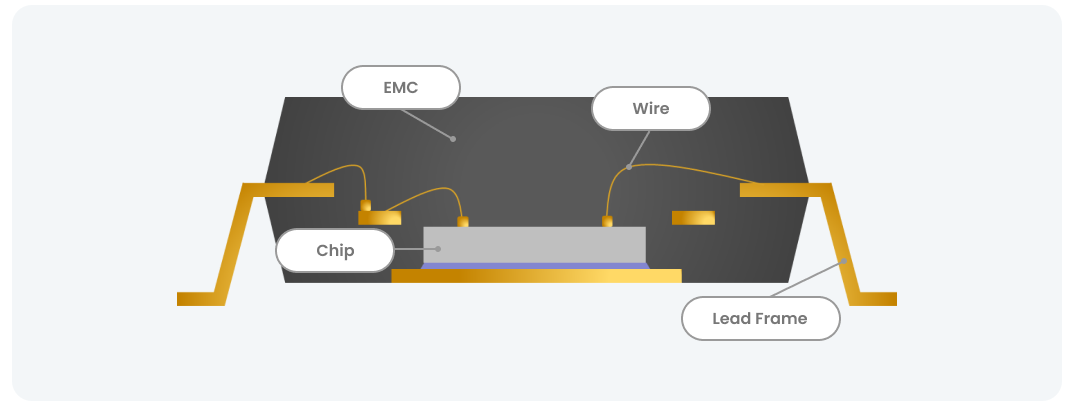

Lead Frame은 측면으로 돌출된 금속 지지체가 플라스틱 패키지를 지지하는 구조로 설계된 반도체 기판입니다. 반도체 칩과는 와이어 본딩 공정을 통해 전기적으로 연결되며, PCB에는 납땜을 통해 부착됩니다.

리드프레임은 전기 전도성이 우수한 Cu(구리) 합금계 소재나 철(Fe) 합금계 소재가 주로 사용됩니다.

패키지 서브스트레이트 :

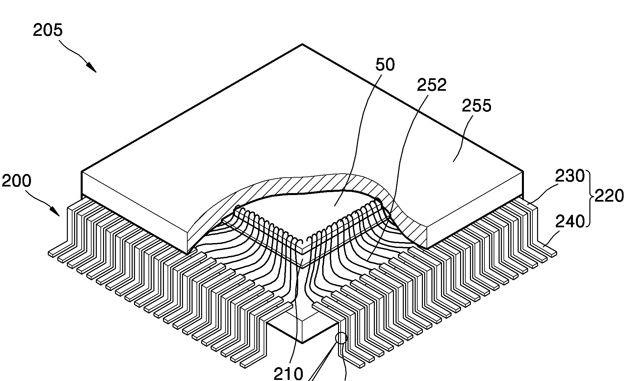

패키지 서브스트레이트는 메인보드와 반도체 칩을 납땜 방식으로 연결할 수 있도록 설계된 기판입니다. 메인보드와 연결되는 솔더 볼과 반도체 칩과 연결되는 솔더 범프가 있으며, 솔더 볼 자체가 납땜 성질을 가지고 있어 가열하면 자연스럽게 결합되는 구조입니다. 반도체 칩과 연결할 때는 칩을 뒤집어 부착하는 플립 칩 방식이 적용됩니다. (솔더 볼 : Sn-Ag-Cu 합금 OR Sn-Cu-Ni 합금 활용)

패키지 내부에는 구리 배선이 내장되어 있어, 반도체 칩과 외부 회로 간의 전기 신호 연결이 가능하도록 설계되어 있습니다.

리드프레임 vs 패키지 서브스트레이트 비교

리드프레임(Lead Frame)

- 패키지 외부로 금속 프레임이 돌출된 구조로, 방열 성능이 패키지 서브스트레이트에 비해 낮음

- 반도체와의 연결 방식이 얇고 긴 와이어 본딩으로 이루어져, 고속 신호 연결이 어렵고 소형화가 제한적

- 하지만, 저비용으로 대량 생산이 가능하여 비용 효율성이 높음

패키지 서브스트레이트(Package Substrate)

- 모든 신호 연결부가 기판 내부에 내장되어 있어, 우수한 방열 성능을 가짐

- 솔더 범프를 신호 경로로 활용하기 때문에 고속 신호 연결이 가능

- 와이어 본딩이 필요 없는 구조로 소형화가 용이

- 하지만, 제조 비용이 높고 생산 난이도가 높음

🔎해성디에스 공정기술자는 어떤 업무를 할까?

대부분 제조업은 위 업무 프로세스를 따릅니다. 직무 내에서 어떤 업무를 담당하는지 기업마다 다르기에 JD를 통해 유추해야 합니다.

해성디에스 JD를 보았을 때는 양산 라인 관리를 공정기술팀에서 하는 것으로 파악됩니다. 양산라인의 단위 공정 내에서의 문제를 분석하고 관리하거나 공정을 최적화 하는 역할을 담당하는 것이죠.

해성디에스의 주요 제품은 패키지 서브스트레이트, 리드프레임으로 사업부가 BGA기술(패키지 서브스트레이트), LF기술(리드프레임)으로 나누어져 있을 확률이 높고 LF 기술 내에서도 생산 방식에 따라 ELF, SLF 등의 사업부로 나누어져 있을 것으로 사료됨.

해당 팀 내에서 각 공정을 관리

LF 기술 - ELF

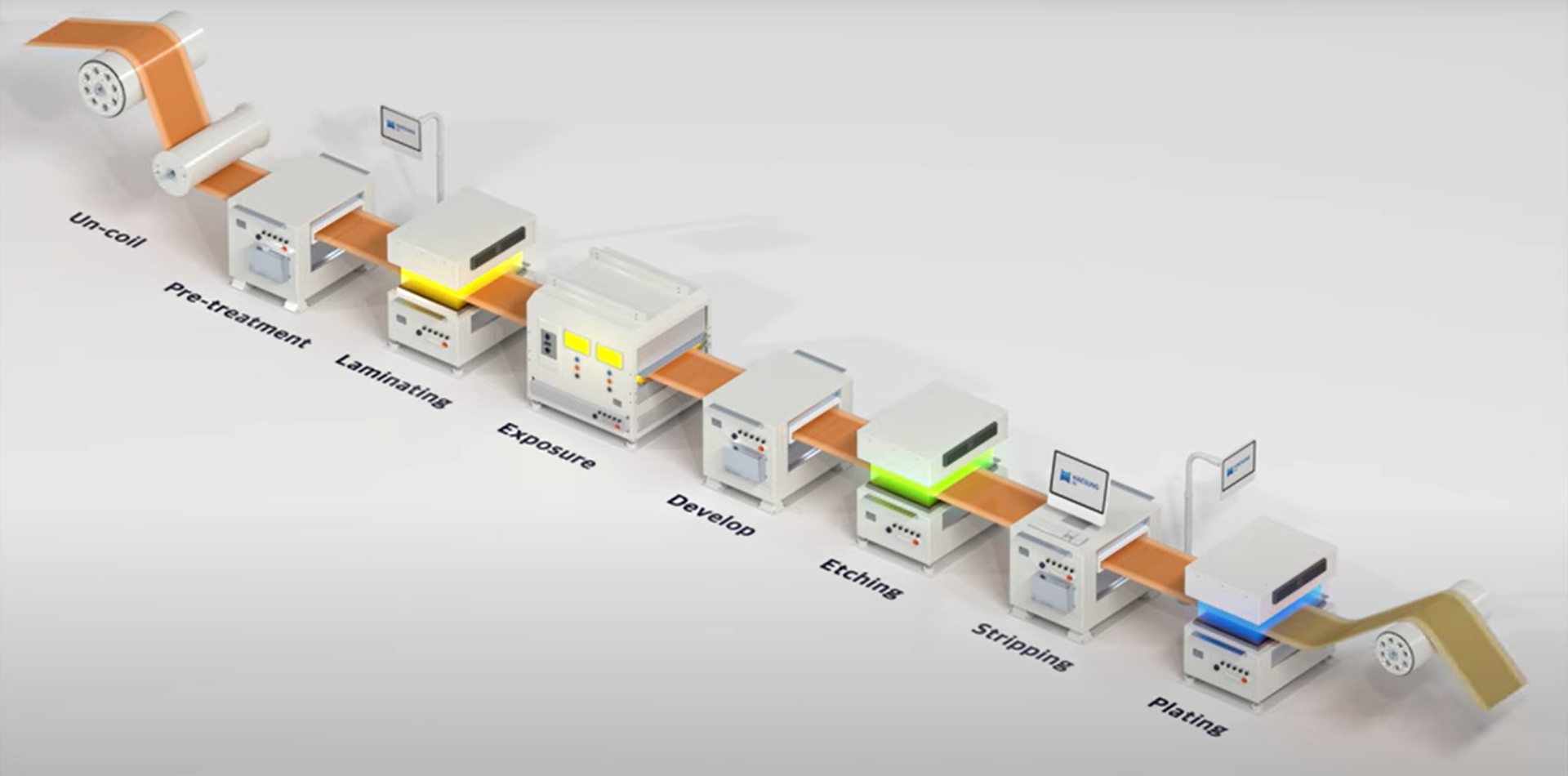

리드프레임 생산 방식에는 두 가지가 있습니다. 하나는 구리 동박 위에 포토마스크를 형성한 후 노광하여 식각하는 방식이며, 다른 하나는 금형을 이용해 프레스로 찍어내는 방식입니다. 먼저, 노광 및 식각을 이용한 ELF방식에 대해 설명하겠습니다.

1. Un-coil (원재료 공급)

- 리드 프레임 본체가 되는 금속 소재(구리 합금, 철-니켈 합금 등)를 롤 형태로 공급합니다.

2. Pre-treatment (표면 처리)

- 금속 표면의 산화물, 오염물, 불순물을 제거하여 후속 공정에서 균일한 패턴이 형성될 수 있도록 합니다.

- 화학 세정 또는 기계적 연마 방식이 사용될 수 있습니다.

3. Laminating (포토레지스트 코팅)

- 금속 위에 포토레지스트를 코팅하여 회로 패턴을 형성할 준비를 합니다.

4. Exposure (노광)

- UV 또는 레이저를 사용해 포토마스크를 통해 특정 패턴을 전사합니다.

5. Develop (현상)

- 현상액을 이용해 노광된 포토레지스트 중 필요 없는 부분을 제거합니다.

6. Etching (에칭, 금속 제거)

- 노출된 금속을 화학적으로 제거하여 리드프레임 패턴을 형성합니다.

- 보통 습식 에칭 방식이 사용되며, 황산 기반 용액을 이용해 불필요한 금속을 녹입니다.

7. Stripping (포토레지스트 제거)

- 식각이 끝난 후, 알칼리성 용액 OR 유기 용매를 활용해 포토레지스트를 제거합니다.

8. Plating (도금)

- 리드프레임 표면에 전기적 신뢰성 향상 및 부식 방지를 위한 도금 작업을 수행합니다.:

생산 공정은 반도체 제조 공정과 상당히 유사합니다. 다만, 반도체 공정과의 차이점은 증착되거나 산화된 박막이 아닌, 본체인 구리 동박 자체에 직접 포토레지스트를 도포하고 노광 후 패턴을 형성한다는 점입니다. 해당 사업부의 부서는 표면처리, 회로(포토, 노광, 현상, 에칭), 도금 등으로 나누어져 있을 것으로 사료됩니다.

LF 기술 - SLF

1. Un-coil (언코일)

- 리드 프레임 본체가 되는 금속 소재(구리 합금, 철-니켈 합금 등)를 롤 형태로 공급합니다.

2. Leveler (레벨러, 평탄화 공정)

- 풀려 나온 금속 스트립의 표면을 고르게 정렬하고 평탄화합니다.

3. Stamping (스탬핑, 성형 공정)

- 프레스 장비를 사용해 리드프레임의 패턴을 가공합니다.

- 다이(금형)를 이용해 금속 스트립을 원하는 형상으로 절단하고, 필요한 부위를 가공하여 리드프레임의 기본 구조를 형성합니다.

4. Plating (도금)

- 전기 도금 방식을 이용해 리드프레임 표면을 코팅합니다. 전기 도금 방식을 이용해 리드프레임 표면을 코팅합니다.

- 일반적으로 금(Au), 은(Ag), 주석(Sn) 또는 팔라듐(Pd) 등의 금속을 코팅하여 전기적 전도성을 높이고, 부식 및 산화를 방지합니다.

SLF는 압력을 주어 구리 동박을 프레스 하여 리드프레임을 만드는 방법입니다. 공정이 많이 간단하죠! SLF는 도금, 스탬핑 팀으로 나누어져 있을 것으로 사료됩니다. 스탬핑 - 공정기술 금형 직무일것으로 사료되는데 스탬핑 공정 조건 최적화 및 금형 보정 업무를 수반할 것으로 예상되네요.

BGA 기술

패키지 서브스트레이트는 반도체 칩과 메인보드를 연결하는 역할을 하는 기판입니다. 이를 만들기 위해 아래 과정을 거칩니다.

1. Un-coil (원재료 공급)

- 롤 형태의 얇은 동박(구리 코팅된 필름)을 기계에 공급합니다.

2. CO2 Laser Drill (비아홀 뚫기)

- 레이저를 이용해 미세한 구멍(비아, Via)을 뚫습니다.

- 이 구멍은 나중에 회로층을 연결하는 통로 역할을 합니다.

3. Cu Plating (구리 도금)

- 뚫어놓은 구멍과 표면에 구리 도금을 입혀 전기가 잘 통하도록 만듭니다.

- 구멍 내부까지 균일하게 도금합니다.

4. 1차 Circuit (첫 번째 회로 형성)

- 구리 위에 회로 패턴을 인쇄하고, 필요 없는 부분을 제거해 전기 회로를 만듭니다.

- 반도체 칩이 사용할 전력(VDD/GND) 및 신호 배선을 내부에서 형성합니다.

5. 적층(Stacking, 여러 층 쌓기)

- BGA 기판은 여러 층으로 이루어져 있어, 절연층과 회로층을 쌓아가며 추가적인 구멍을 뚫고 도금하는 과정을 반복합니다.

- 이렇게 하면 여러 개의 회로층이 연결됩니다.

6. 2차 Circuit (두 번째 회로 형성)

- 앞선 과정과 마찬가지로 회로를 추가로 형성합니다.

- 1차 회로에서 받은 신호를 메인보드(PCB)와 연결할 수 있도록 솔더 볼과 연결되는 배선을 형성

7. PSR (솔더 마스크 코팅)

- 기판 표면에 솔더 마스크(PSR)를 입혀 납땜이 필요 없는 부분을 보호하며 마무리합니다.

8. Auto-inspection (자동 검사)

- 광학 장비를 사용해 단선(회로 끊어짐)이나 쇼트(회로 간 단락) 여부를 검사합니다.

9. RE-coil (완성된 기판 이송)

- 최종적으로 완성된 기판을 다시 롤 형태로 감아 후공정으로 보냅니다.

BGA 기술팀은 회로, 도금, 가공/검사, PSR 파트로 세분화 되어 있을 것으로 사료됩니다. 회로는 리드프레임 생산 공정과 유사하게 포토리소그래피를 이용하여 포토레지스트 코팅 → 노광 → 현상 → 식각 등의 과정을 거쳐 생성됩니다.

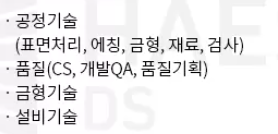

이제 조사하고 정리한 내용을 바탕으로 JD를 다시 보겠습니다.

공정기술 표면처리 - BGA , ELF 등 생산 공정 중 포토레지스트를 코팅하기 이전, 화학적 혹은 기계적 연마를 통해 세정하는 공정을 담당 OR 플라즈마 처리를 통해 도금층 평탄화

공정기술 에칭 - BGA, ELF 등 생산 공정 중 습식 에칭을 하는 공정을 담당(DRY 에칭은 극히 일부 활용 OR 활용 X, WET 에칭이 메인)

공정기술 금형 - SLF 생산 공정 중 스탬핑 공정을 담당, 공정 요소 최적화 및 목표한 제품 스펙에 맞게 금형을 보정하거나 설계

공정기술 재료 - BGA, ELF, SLF 등 원재료가 되는 동박의 품질 관리

공정기술 검사 - BGA, ELF, SLF 등 공정 완료 후 광학 검사 및 전기적 검사 공정 관리

금형기술 - 제조된 금형을 보정하는 기술 관리. (Wire Cut을 통해 가공하여 생산되는데, 이 공정을 기술관리 할 것으로 판단)

설비기술 - LF, BGA 등 설비 보전 및 관리 / 설비 문제 발생시 분석 및 개선

JD에서 의미하는 팀과 의미는 위와 같을 것으로 생각합니다. 위 JD에 작성된 공정기술팀 외에도 코팅, 노광, PSR 등의 부서가 있을 것으로 예상되니 관련 부분으로 역량을 어필해주셔도 무관합니다.

🔎역량 어필 방안

직무 역량을 효과적으로 어필하려면, 지원하는 사업부와 공정을 명확히 특정하는 것이 중요합니다.

직무가 세분화된 만큼, 연관성이 낮은 경험을 단순히 제시하는 것은 설득력이 떨어집니다.(EX. 어떤 공정 최적화 경험을 지식의 관련성을 고려하지 않고 그냥 제시하는 것). 해당 기업의 공정과 밀접하게 관련된 경험을 선별하여 강조하는 것이 바람직합니다.

본인의 전공과 가장 부합하는 공정을 타겟하는 것이 역량을 어필하는데 매우 효과적입니다. 기계공학 전공자를 에시로 재료역학과 동역학에 대한 이해를 바탕으로 하중 전이 및 응력 분포를 예측하고, 이를 활용하여 스탬핑 공정 요소를 최적화하거나 금형을 보정하는 방식으로 자신의 역량을 연결할 수 있습니다. 이러한 접근법을 통해, 본인이 쌓아온 지식과 경험이 해당 직무에서 어떻게 활용될 수 있는지를 구체적으로 어필하는 것이 중요합니다.

정확한 정보는 아니지만, JD와 DART, 기업 특허, 기업 자료 등을 바탕으로 대략적으로 분석해 보았습니다. 신입 혹은 경력자분들의 자소서 준비, 면접 준비에 큰 도움이 되셨으면 합니다 :)

각 분야 현직 전문자들의 전문성 있는 자소서 첨삭과 컨설팅이 필요하시다면 아래 링크 참조해주세요!